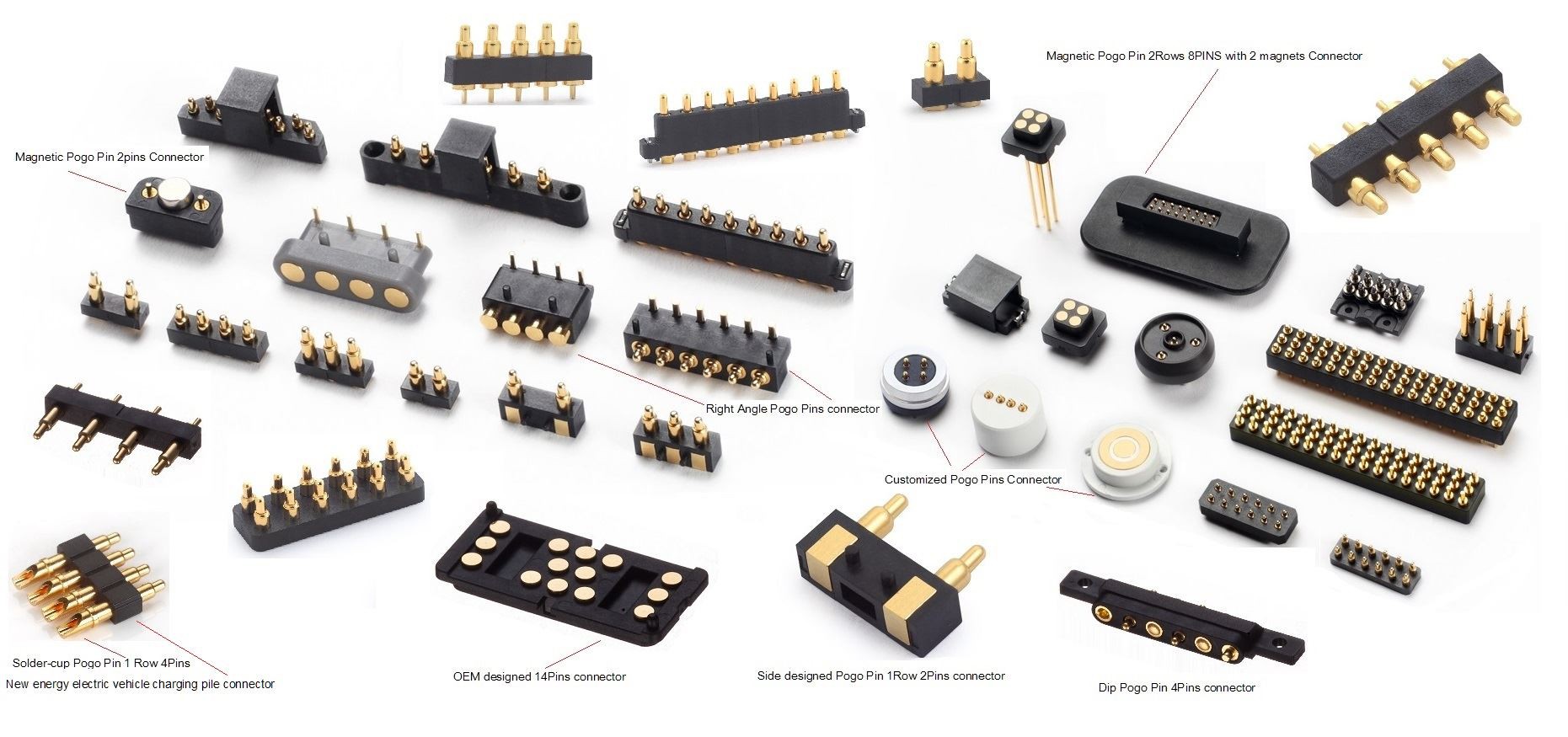

C típusú Pogo tűs csatlakozó

A Type-C csatlakozó egycsatlakozós megoldás adat-, táp- és A/V alkalmazásokhoz, vékony profilja alkalmas mobil eszközökhöz, és kellően tartós az ipari alkalmazásokhoz. -C interfész, a C típusú csatlakozók növekvő alkalmazási forgatókönyvei miatt a teljesítménykövetelmények olyan tényezőkre vonatkoznak, mint a nagyfrekvenciás jelek, mechanikai jellemzők, elektromos teljesítmény és környezeti változások. Ezért a gyártóknak teljes tesztkészletre van szükségük a kapcsolódó termékek előállítása során. A tanúsítási terv és a professzionális laboratóriumok segítsége és konzultációja (az iparági információk 丨GRL bővíti a Dongguan laboratóriumot és új vizsgálati képességekkel bővíti) biztosíthatja, hogy a termékek megfeleljenek a minőségi feltételeknek és tökéletesen megfeleljenek a funkcionális követelményeknek; a szakmai laboratóriumok és tanúsító testületek elvégzik a szükséges vizsgálati tartalmakat (elektromos teszt), mechanikai teszteket (mechanikai vizsgálat) és környezeti vizsgálatokat (környezeti vizsgálat) is, hogy elvégezzék a megfelelő vizsgálati ellenőrzést, hogy megbizonyosodjanak arról, hogy a gyártó termékei megfelelnek a szövetség szabványainak, a gyártó a kapcsolódó tanúsító és vizsgáló központban ellenőrzött. A folyamat során a termelési paramétereket is betakarítják a későbbi termelés megkönnyítése érdekében; a termék megbízhatóságának és folyamatosságának biztosítása érdekében ma röviden megértjük ennek az interfésznek a gyártási folyamatát

A Type-C csatlakozók gyártási folyamatának rövid leírása, a folyamat négy fő gyártási lépésre osztható: sajtolás, galvanizálás (PlaTing), fröccsöntés (Molding) és összeszerelés (Assembly).

Bélyegzés

A Type-C csatlakozók gyártási folyamata általában egy bélyegzett dugóval kezdődik. A bélyegzés alapja a nagy és közepes méretű, nagy sebességű bélyegzőgépek, a Type-C csatlakozók (dugók) pedig vékony fémszalagokból készülnek. A nagy fémszalag tekercs egyik végét a lyukasztógép elülső végéhez küldik, a másik végét pedig az excenter kerék köré tekerik a lyukasztógép hidraulikus préselőasztalán keresztül.

Galvanizálási eljárás (PlaTing)

Miután a csatlakozótüske-bélyegzés befejeződött, a következő folyamat a galvanizálási eljárás (PlaTing); ebben a szakaszban a csatlakozó elektronikus érintkezési felületét különféle fémanyag-bevonatokkal, nikkel-galvanizálással, ón-galvanizálással és félaranyozással vonják be. Kerülje el a levegő oxidációját és javítsa a vezetőképességet. A bélyegzési szakaszhoz hasonló probléma, mint például a csapcsavarodás, törés vagy deformáció, akkor is előfordul, ha a sajtolt csapokat galvanizáló berendezésbe táplálják. A csapok eltorzulnak, megrepednek vagy deformálódhatnak a bélyegzett csapok galvanizáló berendezésbe való betáplálása során. Ennek a minőségnek a hiányosságai pedig a fenti technológia alapján nagyon könnyen észlelhetők. A legtöbb gépi látórendszer beszállítója számára azonban a galvanizálási folyamatban előforduló számos minőségi hiba továbbra is „tiltó zóna” marad az ellenőrző rendszerek számára. A C típusú csatlakozók gyártói olyan ellenőrző rendszereket szeretnének, amelyek számos, egymással ellentmondó hibát, például apró karcolásokat és lyukakat észlelnek a csatlakozótüskék bevont felületén. Míg ezek a hibák könnyen azonosíthatók más termékeken (például alumíniumdobozok fenekén vagy más viszonylag lapos felületeken); a legtöbb C típusú csatlakozó szabálytalan és ferde felületi kialakítása miatt a vizuális ellenőrző rendszerek számára nehéz azonosítani ezeket a finom hibákat, amelyek szükségesek.

Fröccsöntés (öntés)

A fröccsöntés (Molding) az elektronikus USB-csatlakozó műanyag dobozának foglalatára utal, amelyet úgy alakítanak ki, hogy olvadt műanyagot juttatnak a fém anyagú gumiabroncs fóliába, majd gyorsan lehűtik és formázzák. Amikor az olvadt műanyag nem tudja kitölteni a membránt, úgynevezett "szivárgás" lép fel; ez egy tipikus hiba, amelyet a fröccsöntési szakaszban kell észlelni. Az egyéb hibák közé tartozik az aljzatok feltöltése vagy részleges bedugása (ezeket tisztán és simán kell tartani, hogy összeszerelés után megfelelően csatlakozzanak a csapokhoz). A befecskendezést követő minőségellenőrzés gépi látórendszerei viszonylag egyszerűen kivitelezhetők, mivel a patrontartókban és a dugaszolt aljzatokban lévő szivárgások háttérvilágítással könnyen azonosíthatók. Ez egy tipikus hiba, amelyet a fröccsöntési folyamat során ellenőrizni kell. További hátrányok közé tartozik a dugaszolóaljzatok teljes vagy részleges eltömődése (amelyeket tisztán és akadálymentesen kell tartani, hogy a végső összeszerelés során megfelelően illeszkedjenek a csapokhoz).

Szerelés

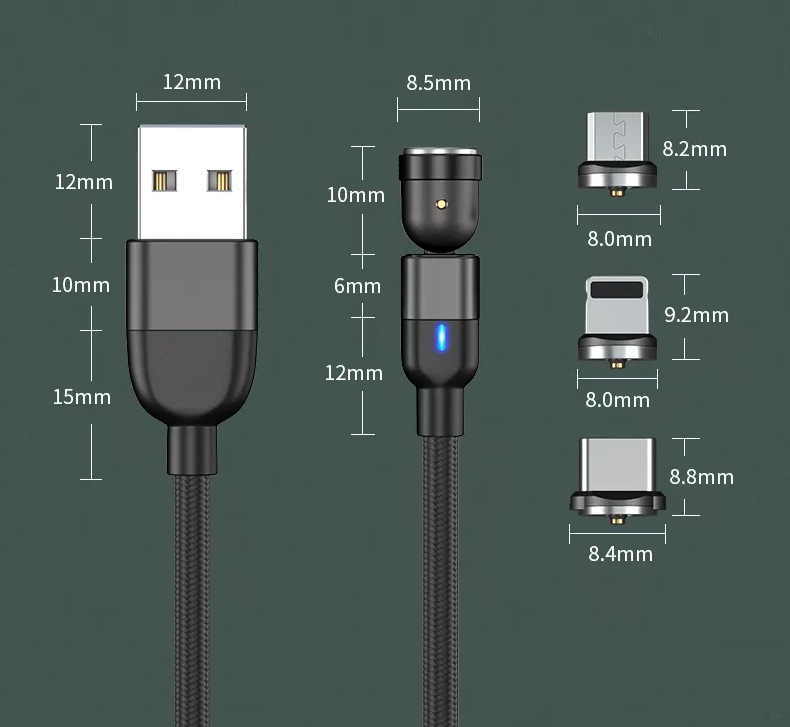

A Type-C csatlakozók gyártásának végső folyamata a késztermék összeszerelése (Assembly). A csapok galvanizáló eljárással és a fröccsöntött dobozüléssel történő csatlakoztatásának és összeszerelésének két módja van: egyedi dugók vagy kombinált dugók. Egyszerre egy érintkező van csatlakoztatva; a kombinált dugót egy pár dugóvá alakítják, így egy pár dugót alkotnak, ami azt jelenti, hogy egyszerre több érintkező csatlakozik a doboz aljzatához. Függetlenül attól, hogy milyen csatlakozási módot használnak az összeszereléshez, a gyártónak meg kell állapítania, hogy az összes dugasz szivárog-e, és a megfelelő pozícióban van-e az összeszerelési szakaszban, hogy biztosítsa, hogy az összes csapban ne legyen minden hiba és szivárgás, és a pontos elhelyezésnek megfelelőnek kell lennie.

C típusú csatlakozóteszt-ellenőrzési folyamat

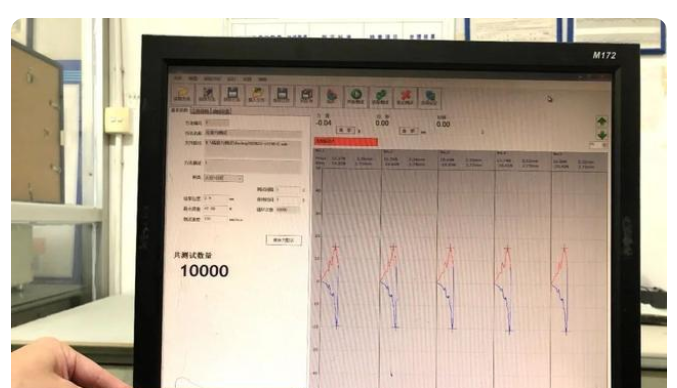

Beillesztési erő

A csatlakozó behelyezési erőpróbája arra az erőre vonatkozik, amely az elektronikus csatlakozók beillesztéséhez és kihúzásához szükséges az illeszkedő apa- és anyavég mindkét végén. A következő vizsgálatok a beillesztési erőre, a kihúzóerőre, a képlékeny visszatartó erőre és a felhasználásra vonatkoznak A dugaszoló erő a csatlakozó fontos mechanikai tulajdonsága és paramétere, mérete pedig befolyásolja a csatlakozó tapintását és belső kialakítási szerkezetét. Jelenleg a legszélesebb körben használt mobiltelefonnak számító kártya-lap csatlakozó dugaszoló ereje, az áram- és vezetési jelet továbbító repesz mikrotű modul használható a tesztben, ami előnyös a stabilitás szempontjából. a teszt. Nagy áramot tud továbbítani 1-50A tartományban, a túláram stabil és egyenletes, és jó csatlakozási funkciója van. Most azt szeretnénk, hogy A beillesztési erőteszthez először 10,000 alkalommal teszteljük a tartósságot, és a feltételek 200-szor egy óra ötven órán keresztül.

A tesztidő 50 óra, óránként átlagosan 200 alkalommal

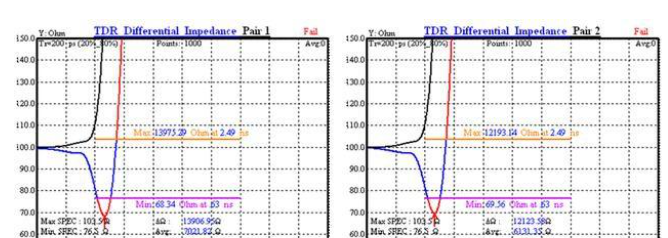

nagyfrekvenciás teszt

Funkcióját tekintve az USB korábban csak egy kábel volt, de az USB3.1 Emark chipjének közreműködésével ma már linkeszköznek kell mondanunk a kábelt, így a komplexitás egészen más. A chip funkcióinak erősebbnek kell lenniük (kódolás, tömörítés stb.), de valójában a jelenlegi USB-kábelek többsége mindig online van, és a funkció az adatátvitel (a csatlakozó tényleges nagyfrekvenciás követelményei csekély hatással van az adatátvitelre, ezért az egyesületnek tesztelésre küldött részt leszámítva a normál sorozatgyártású csatlakozók nem tesztelik a nagyfrekvenciás impedancia teljesítményt, töltik a készüléket (alkalmazásunk jelenleg legnagyobb funkciója a készülék töltésére, bár van adatfunkció, a tényleges alkalmazási forgatókönyv nagyon Ha ezeket a funkciókat meg akarjuk védeni, akkor a csatlakozó tervezési és gyártási alkalmazásából kell kiindulni, így számos tervezési alkalmazás található a csatlakozóban. Az anyagokat, a szigetelést, a kapcsok és a héjak közötti rövidzárlat megelőzést, valamint néhány olcsó csatlakozót valószínűleg közvetlenül kihagynak. Ezeket harci verziójú csatlakozóknak hívják. Minőségi gyártók követelményeknek nem ajánlott használni őket, és végtelen bajok lesznek.